Si parla spesso di quanto sia importante per le aziende fare innovazione; per B2O, al di là del nuovo impianto, significa anche dotarsi di un impianto di imbottigliamento tecnologicamente all’avanguardia. Così nel nuovo stabilimento della Brussa è arrivata “Ricamo“, imbottigliatrice che si è guadagnata il riconoscimento europeo Horizon 2020 per l’innovazione tecnologica, brevettata e prodotta dalla giovane azienda veronese Dr Tech. Stefano Guarise, AD e responsabile tecnico elettronico, ci illustra la creazione sua e dei soci.

Sig. Guarise, come è nata questa idea?

L’azienda è nata tre anni fa, e da subito ci siamo posti come giovane impresa innovativa curando la ricerca interna e unendo le competenze in campi diversi di noi tre soci fondatori – progettazione meccanica, meccanica di precisione e automazione. Una delle cose di cui ci eravamo resi conto, era di come nei sistemi di imbottigliamento si prestasse insufficiente attenzione al fattore ossigeno – cosa che, nel caso del vino, significa anche una maggiore presenza di solfiti – e alle contaminazioni esterne, dovute ad esempio alla cannuccia di riempimento. Così due anni fa abbiamo iniziato a lavorare a questo progetto, arrivato in produzione ad inizio 2017: B2O è dunque una delle prime aziende ad aver colto questa innovazione.

Detta in maniera semplice, “da profani”, come funziona Ricamo?

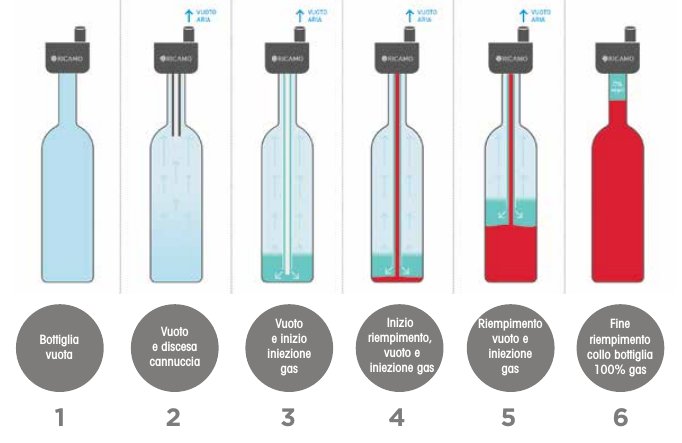

Mentre la cannuccia scende, l’aria viene aspirata dalla bottiglia. Viene quindi iniettato gas inerte, e la cannuccia rilascia poi il liquido risalendo senza mai toccarlo. Alla fine, il gas inerte residuo isola completamente il liquido. Tutto il processo è regolato da una fotocellula, evitando qualsiasi contatto meccanico; così come viene evitato il ricircolo di gas nella macchina. Inizialmente Ricamo è stata testata sul vino, e le degustazioni comparative fate lo scorso febbraio hanno dimostrato una miglior conservazione e maggior freschezza del prodotto rispetto a quello imbottigliato con sistemi tradizionali; ma anche la birra ha chiaramente tutto da guadagnare dall’assenza di ossigeno e di contatto con la cannuccia, evitando problemi come ossidazione e starter fermentativi esterni.

Quali sono i vostri progetti futuri?

Naturalmente curare ancora la ricerca per migliorare i risultati ottenuti, dato che crediamo che i prodotti di alta qualità meritino di essere trattati nella maniera più accurata e salutare possibile: già ho citato la riduzione dei solfiti nel vino, ma anche nel caso della birra vogliamo andare verso una sempre maggior freschezza e qualità della conservazione. Inoltre, dopo vino, birra e olio d’oliva, stiamo lavorando per espandere questo sistema anche ad altri settori che presentano particolari necessità di conservazione o sanitarie: la farmaceutica, la cosmetica, il latte, e le bevande in generale.